Kiriş konfigürasyonları, dokunmamış makinelerde spunbond ve meltblown kumaşların üretimini destekleyen eğirme kirişlerinin yapısını ve kurulumunu ifade eder. Spunmelt makinelerinde en yaygın iki kiriş konfigürasyonu türü, tek kirişli ve çift kirişli sistemlerdir ve bu konfigürasyonların nihai ürünü nasıl etkilediğini anlamak, hem verimliliği hem de kumaş performansını optimize etmeyi amaçlayan üreticiler için çok önemlidir.

Spunmelt dokunmamış makine genellikle daha düşük kapasitelerde spunbond kumaşlar üretmek için uygun maliyetli bir çözüm olarak görülüyor. Tek kirişli konfigürasyon tipik olarak bir ana ekstrüzyon ünitesinden ve tek bir eğirme nozul setinden oluşur. Bu tasarım, hattın üretim genişliğini ve verimini sınırlandırıyor ancak yine de bebek bezleri, tıbbi önlükler ve yüz maskeleri gibi hijyen ürünleri de dahil olmak üzere çeşitli uygulamalara uygun yüksek kaliteli kumaşlar üretebiliyor. Tek levent sisteminden üretilen kumaş, lif dağılımı ve ağırlık tutarlılığı açısından oldukça üniform olma eğilimindedir. Bununla birlikte, tek levent kurulumunun istenen kumaş genişliğini kaplamak için daha fazla zaman gerektirmesi nedeniyle üretim kapasitesi sınırlıdır, bu da daha düşük hızlara ve sınırlı çıktıya yol açabilir. Bu, daha düşük hacimli niş pazarları hedefleyen üreticiler için bir sorun olmayabilir, ancak daha büyük ölçekli operasyonlar için üretim bir darboğaz haline gelebilir.

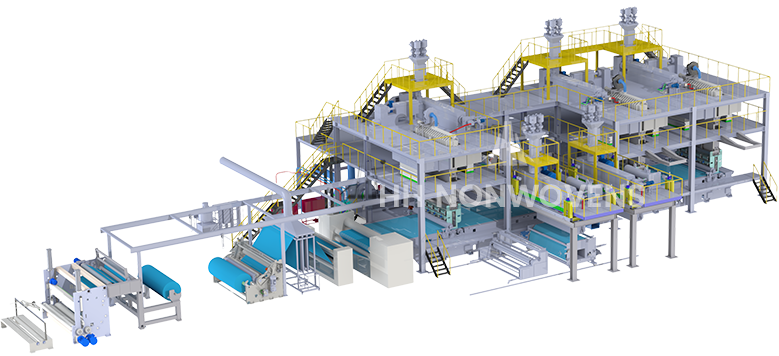

Öte yandan çift kirişli sistemler daha fazla esneklik ve daha yüksek üretim kapasitesi sunar. Aynı anda çalışan iki levent sayesinde bu sistemler daha geniş kumaş rulolarının daha yüksek hızlarda üretilmesine olanak sağlar. Çift kirişli konfigürasyonlar, tıbbi ve hijyen ürünlerinin üretiminde veya otomotiv iç mekanları ve jeotekstil gibi endüstriyel uygulamalarda olduğu gibi yüksek hacimli talepleri karşılaması gereken üreticiler için özellikle faydalıdır. Bu sistemler, tek geçişte daha geniş ağlar üretebildikleri için kumaş çıktısı açısından genellikle daha verimlidir. Ancak artan genişlik ve hız aynı zamanda bazı zorlukları da beraberinde getiriyor. Daha yüksek verim, üretim verimliliğinin artmasına neden olabilirken, makine uygun şekilde kalibre edilmemişse bazen kumaş kalitesinin biraz düşmesine neden olabilir. Daha büyük ağ genişliği ve daha yüksek üretim hızları, eğirme işlemine daha fazla yük getirir ve eriyik akışının veya elyaf oluşumunun kıvamındaki hafif değişiklikler, kumaşta kusurlara neden olabilir.

Kapasitenin ötesinde, tek ve çift kiriş sistemleri arasındaki seçim aynı zamanda kumaşın çekme mukavemeti, uzama ve elyaf bağlama gibi mekanik özelliklerini de etkiler. Çift kirişli bir makinede üretilen kumaşlar, artan elyaf kapsamı nedeniyle daha iyi mukavemet ve dayanıklılığa sahip olma eğilimindedir. Ancak bu bazen kumaşın daha sert olmasına neden olabilir ve bu da daha yumuşak veya daha esnek malzemeler gerektiren belirli uygulamalar için arzu edilmeyebilir. Örneğin, bebek bezleri veya ameliyat önlükleri gibi ürünler, yalnızca güçlü değil aynı zamanda hafif ve dokunuşu yumuşak olan kumaşlar gerektirebilir. Üreticilerin, kumaşın mekanik özelliklerini gerekli son kullanım özellikleriyle dengelemek için makine ayarlarını dikkatli bir şekilde ayarlaması gerekiyor.

Bir diğer önemli husus, çok katmanlı kumaşlar üretme yeteneğidir. Çift kirişli sistemlerle üreticiler, farklı spunbond ve meltblown kumaş katmanlarını birleştirmek için daha fazla seçeneğe sahip olup, SMS, SMMS ve hatta SSMMS kumaşlarının tek seferde üretilmesine olanak tanır. Bu çok katmanlı yetenek, gelişmiş filtreleme verimliliği, yumuşaklık ve emicilik gibi benzersiz özelliklere sahip kumaşlar oluşturmak için gereklidir ve çift kirişli makineleri tıbbi yüz maskeleri ve hava filtreleme malzemeleri gibi uygulamalar için tercih edilen seçenek haline getirir. Çoklu katmanların entegrasyonu, üretim sürecinin karmaşıklığını artırır ancak aynı zamanda katı endüstri standartlarını karşılayan yüksek performanslı kumaşlar yaratmak için yeni olanaklar da açar.

Makinenin otomasyon seviyesi, kiriş konfigürasyonunun üretim verimliliğini ve kumaş kalitesini ne kadar iyi etkilediğinde de önemli bir rol oynuyor. İster tek ister çift ışınlı olsun, gelişmiş spunmelt makineleri; sıcaklık, hava akışı ve elyaf gerilimi gibi temel parametreleri izlemek ve ayarlamak için PLC'leri ve dokunmatik ekran arayüzlerini kullanan otomatik kontrol sistemlerini içerir. Bu sistemler yüksek hızlarda bile tutarlı kumaş kalitesinin sağlanmasına yardımcı olur. Bununla birlikte, çift kirişli sistemler daha hızlı ve daha verimli üretim sağlarken aynı zamanda kumaş bütünlüğünü tehlikeye atabilecek elyaf dolaşması veya düzensiz ağ oluşumu gibi sorunları önlemek için daha karmaşık kontrol mekanizmaları gerektirir. Bu nedenle, hem tek hem de çift kirişli sistemlerin zaman içinde optimum performansı sağlamaya devam etmesini sağlamak için uygun makine kalibrasyonunun ve periyodik bakımın sürdürülmesi çok önemlidir.

English

English